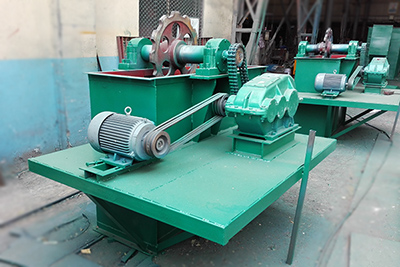

传统的链条斗式提升机(下称斗提机)由于结构原因存在的通病是:故障多、消耗大。在实际生产中常出现断链、越轨、跑边,跳轮、断轴等故障。同吋链轮磨损快,维修量大,常常威胁着生产,造成损失。对此我厂在技改时对HL型斗提机改用钢绳牵引前后共6台。首先在8m高的矿磕、混合料、水泥提升机作试验,然后总结推广到22m、23m、24m高度的生料、水泥提升机、寿命由一个月提高到一年以上,其中一台24m的已用三年未换钢绳。改后几年来,经过总结完善已初步显示出优越性。如使用寿命高出链条4倍以上,备件价格每m节省7.20元,重量仅链条的1/15,且破断负荷高2.5倍以上,维修量减少。比较有效的克服了链条传动的弊端。

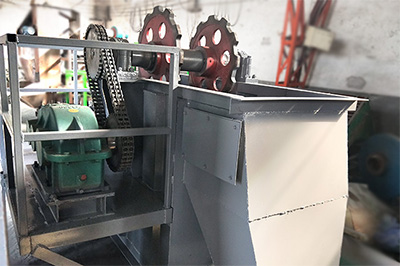

图一 绳、轮、斗、节示意图

从上表可看出钢绳的各项指标均优于链条,同时还具有如下特点

1.提升高度越高(40m以内)使用寿命越长。

2.柔软轻便,装修省力省时。

3.提升量可根据需要适当增减调节。

4.改造投资少,一般每台改造投资仅需链条年消耗量的20-30%。

5.利用率高。在保持原机各项性能不变的情况下,90%以上的零部件可利用。

改进情况简介于后:

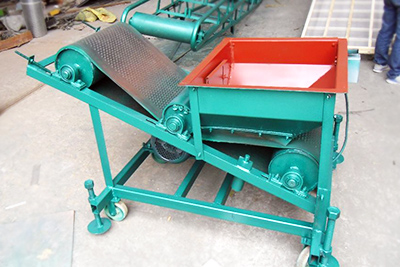

1.钢丝绳与绳轮的配合:钢绳是同传动节、料斗组合而成绕上下绳轮装配的。(见图一)牵引结构除增加传动节外其余均不变。安装钢绳时绳头要扎紧,四根排列整齐、接头互相错开,张紧度要适中。

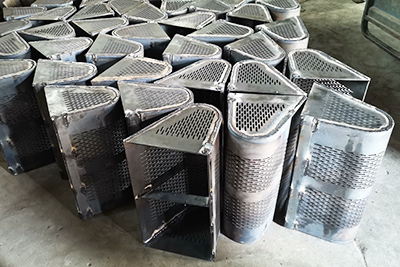

2.传动节:根据钢绳牵引特性增设了传动节(图二)装配时与料斗保持一定间距,借以固定绳距,保持相关件的相对位置,并减少绳轮回转时的扎切现象又起一定的导轮作用。

3.料斗、传动节装配:斗、节装配(见图二)是同悬空的钢绳同时配合进行的,在装配时必须严格按工艺顺序进行:螺栓→平垫→绳垫卡一胶垫→垫片→料斗(角钢)→弹垫→螺帽。斗、节、钢绳与垫卡要安放平正,调好节距依次紧固螺栓。节距误差控制在士5mm,否则会影响传动平稳性,造成振动增加,扎钢绳的现象,缩短使用寿命。

4.胶垫角钢制作装配:胶垫的宽窄根据型号而定,一般制成40和70mm两种与斗扣角钢配合,两孔距为180mm。(见图三a、b)角钢(图四)的制作要根据实际决定孔径和孔距。装配时斗节同钢绳的交角应成90°。

5.钢绳:我厂经多年实践筛选,选用了中心带有一个机芯的D型钢丝绳。它具有柔软性好,拉力强,易卷曲,便于装配拖动等优点。一般选绳范围在11-の15.5之间。

维护管理

1.运转初期由于钢绳延仲率大,易打滑应随时注意调整张紧度。

2.注意传动声音、有时斗节螺栓松动脱落出现异常声音,应及时停车处理。

3.初期运转结构可变性大,其常规检査时间为:一天、三天、七天、十天等分别多次检查和紧固。

4.试运转中有跑边、爬轮现象可不必停车,及时调整张紧螺栓即可。

链条和钢绳的有关数据比较表

几点注意事项:

1.斗节装配时要注意悬空于绳轮两边的斗节重量的平衡,在操作前应先将绳轮制死,防止下滑伤人。

2.钢绳下料长度应测量准确,避免造成浪费。

3.每根钢绳的张紧度要适中,一般用手掌按稍有弹性为佳,松紧悬殊不宜过大,防止受力不均出故障缩短使用寿命。