我厂出磨水泥是先经螺旋输送机后,再通过一台提升机输送至空气斜槽送向水泥库内的。提升机型号:HL450×2220深斗式,输送能力约为105m'h,我厂水泥密度为3.07~3.13t/m,那么输送能力约32.5t/h,选用斗式提升机的输送能力比实际大3-4倍,按照理论计算应没问题,但随着我厂不断扩建,水泥生产量的提高,经常发生堵料、机壳下座向外喷灰,因斗式提升机下部堵死,严重影响正常生产,虽然我们在考虑了动力、轴和链条强度的条件下,把原来的7环链条改为5环链条,缩短了斗距,增加了链斗,提高了提升量,情况略有好转,但问题还没有得到根本解决。根据以上情况,我们对环链斗式提升机三种卸料方式进行分析,通过验算转速,把提升机转速提高,彻底解决了喷灰和堵塞故障,现将具体情况介绍如

2.卸料方式的分析比较

斗式提升机的料斗是在行经驱动轮时在头部侧面卸料的,其方式分为三种形式。

(1)离心式(图1(a)所示);

(2)离心一重力式(图1(b)所示);

(3)重力式(图1(c)所示);

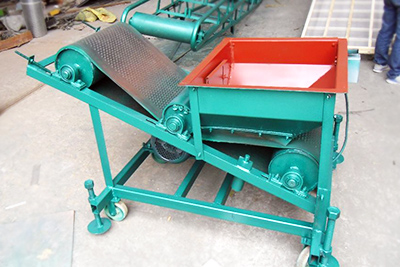

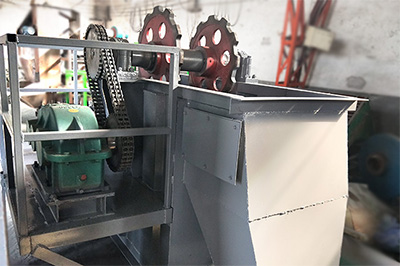

图4传动装置示意图

1一轴承;2一机壳;3一电机;4一皮带轮;5一减速器;6一钢板;7一槽钢;8一角铁;一轴承支承座

当链条上升时,料斗中的物料只受重力G=mg的作用。当料斗由直线运动变为旋转运动一料斗绕入驱动轮后,料斗内的物料同时受重力G和离心力F的作用。

由上式可知,极距h只与驱动轮的转速有关,而与料斗在驱动轮上的位置及物料质点在斗内的位置无关。当驱动轮转速一定时,极距h也就确定,随着转速n的增大,极距h即减小,此时离心力増大;反之,当n减少时,h值増大,而离心力减少。

根据不同的极距值可以得到不同的卸载方法。设驱动轮半径为r2,料斗外缘半径为r,。当极距hra时(图1a)极点P位于驱动轮的圆周内,离心力要远远大于重力,而料斗内的物料将沾着斗的外壁运动,因此物料作离心卸载。

离心式卸载的优点是:(1)在一定的料斗速度下驱动轮尺寸为zui小。(2)卸料位置较高这样各料斗间的距离可以减小,并能提高卸料管高度。当卸料高度一定时,提升机的高度就可减小。缺点是:料斗的填充系数较小,适用于卸易流的粉未状、粒状、小块状物料。料斗的运行速度较高。通常取为1-2m/s左右。

当极距h>r时(图1c),极点P位于料斗外部边缘的圆周之外,重力将大于离心力,物料将沿料斗的内壁运动,因此物料作重力式卸载。

重力式卸载的优点是:(1)料斗装填良好,(2)料斗尺寸与极距的大小无关。因此允许在较大的料斗运行速度之下应用大容积的料斗。其缺点:物料抛出位置较低,故必须增加斗式提升机头部的高度。适用于卸载块状,半磨磋性或磨磋性大的物料。料斗运行速度为0.4-08m/s左右,需配用导向槽的料斗。

当极距rhr时,图(b)极点位于两圆周之间,离心力的值介于上述两者之间,物料在料斗的内外壁之间被抛卸出去。这种卸载方式称为离心一一重力式卸载。用于卸载流动性不良的粉状物料及含水分物料。料斗的运动速度为0.4~-0.8m/s范围。从料斗内卸出的物料是沿着抛物线运行轨迹落入卸料管内的。因此卸料处的外罩形状应设计成使物料不会撒落,也不致引起过多的破碎和粉末。

验算结果证明斗式提升机原有转速属于离心一一重力式卸料,有部分物料由于离心力不够而回流到斗式提升机壳的下部造成喷灰和堵塞。针对这一情况必须加快提升机的转速使其达到离心卸料,而且我厂提升机选型时原来就是选用离心式卸料方式在技术改造没有重现卸料方式的选择,因此必改变离心式卸料,オ能解決这个问题。解决的办法有三种方案可供选择。

(1)改变电机转速:

(2)更换减速机齿轮付,改变减速机传动比;

(3)更换皮带轮,选择合适的传动比。

由于当时生产任务急,提升机此类故障多。我们采用了对调主动皮带轮和从动皮带轮。

自1990年八月我们对调皮带轮以来,即将原设计的41.07r/min改成53.03r/min后,近两年来一直使用良好,改进后的斗式提升机彻底解决了以前底壳喷灰和堵塞等故障。保证了生产的正常进行,值得有关厂家设计和技改时借鉴。