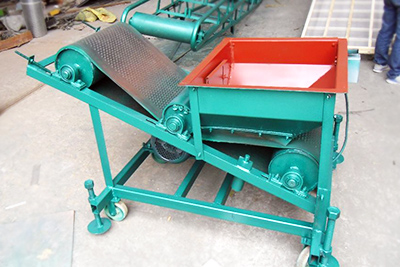

水泥厂用于装粉料(生料粉和未包的水泥)的圆库,一般按直线排列。库底用螺旋输送机运料。圆库外径有的近8m,若将6个圆库排成一线,轴线长近50m,则库底螺旋输送机的长将达40m以上,我厂新建8.8万ty机立窑生产线的生料库底,安装的GX300型螺旋输送机的长度就达40m。

实践证明,库底螺旋输送机的单台长度越接近或超过40m时,运行中就经常出故障。如电机频繁超负荷跳闸、烧毁,头节传动柱销切断,某节“工”字联接轴扭断……等等。

因故障发生时输送机内物料很难清除,给抢修带来困难,往往每出现一次故障即造成停产1-3h。库底螺旋输送机出故障的主要原因(排开异物卡死故障不谈)是过长。

在库内物料崩塌时,入机物料量短时间过大而难于控制,特别是多库同时“均化”放料时,故障率更高。30m左右的或者库顶过长的螺旋输送机一般故障少。

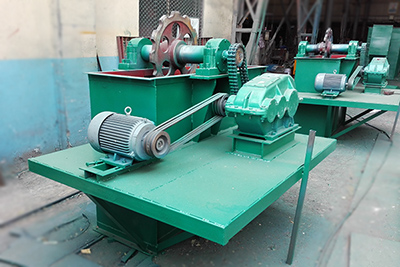

当我们明白了故障原因以后,要将螺旋输送机缩短已不可能。如要改装成两级阶梯式运输,却因受上部空间限制无法升高前半部;受出料口处接运设备高差的限制,而无法降低后半部。

于是我们就在运输功率和机内绞叶强度上做文章,如加大电机功率,加粗传动柱销,将铸铁件“工”字联接轴联接改为钢件方轴方套联接…等等,这样能使小故障相对减少,但一出故障就成了大故障,如电机轴扭断或转子硅钢片在轴上扭松扭转、传动座螺杆拉断、机内绞叶轴扭弯变形或扭断等等。看来根本办法还要解决过长问题。

我们是这样进行改造的:

1.将螺旋输送机中间部位的某一“工”字联接轴从中锯断,(要求断面光滑平整)吊轴轴承座及联接方式按原来不变。

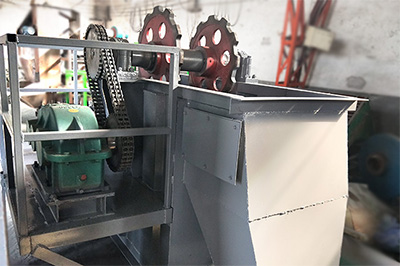

2.将原机的尾轴总成换装成前轴总成,另配一套传动设备,若轴线上无地方安装,可将传动设备装在输送机一侧,用链条传动。

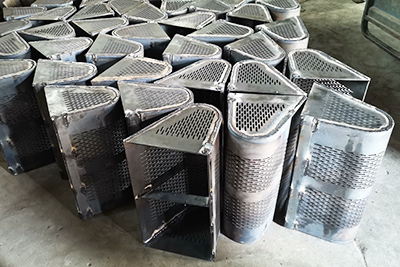

这样,外观上看来是一条螺旋输送机,实质上已成了两条。按上述办法改造以后,半年来未出现过断节故障,彻底改变了过去那种库底输送拖住密生产的被动局面。

改造后还有一个好处,若是只需要在出料端附近的几个库内下料时,可只开附近的一条输送机,相对减少了50%的磨损,节约了50%的电力。

而这种时侯要占生产时间的40%左右。如在设计中遇到此种问题,可以按上述“明一暗二”的输送形式设计,能够降低生产线前后的高差,节约土建投资。