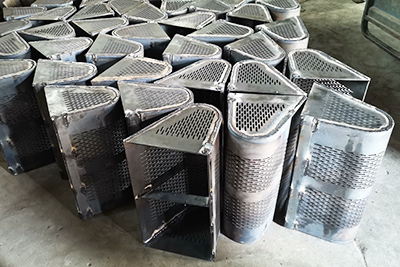

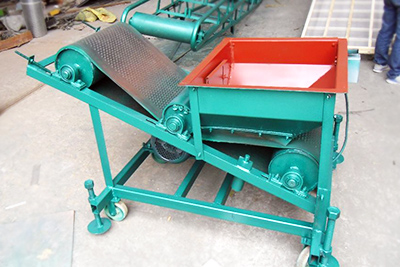

正确选择斗式提升机的型号类型,关键在于能否充分发挥其使用效率,满足生产的需要,最大限度地提高生产率。斗式提升机的实际使用过程中的一些情况表明,其生产率与料斗的提升速度、料斗容积及安装密度等主要参数密切相关。

①料斗提升速度

料斗的提升速度不但影响生产率,还影响卸料,应根据输送物料的不同进行选用。料斗的提升速度是否恰当,不但影响生产率,同时对卸料影响也较大。实验证明,当提升速度过低,斗式提升机的产量难以提高。

并且,料斗中物料所受离心力较小,主要受自身重力的作用,当料斗间距稍大时,部分物料会从头部散落到提升筒体内,而不能被抛向出料口,影响斗式提升机的生产率,严重时甚至会出现堵塞现象。当提升速度过高,有料料斗绕上上滚筒时,料斗中物料所受离心力较大。

对于流散性好的物料,部分会被过早地抛出料斗,与头部机壳碰撞后散落到筒体中;对于流散性不良的物料(如潮湿的粉料),部分会贴住料斗外侧不易抛出,造成返料,斗式提升机生产率也会降低。因此,提升速度应根据输送物料的不同进行选用。

实践证明,输送干燥、流散性好的物料易倒空,为提高生产率,提升速度可选用大ー一些,一般以1.2~2.2米/秒为宜(采用离心式卸料);输送潮湿、流散性不良的物料,一般提升速度以0.6~0.8米/秒为宜(采用离心一重力式卸料)。

②物料特性

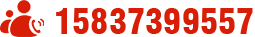

应依据物料特性和提升速度选择斗型,并控制单位长度的料斗数量,来保证斗式提升机的生产率。料斗容积的变化(即型号不同)会影响斗式提升机的生产率。在提升带宽度相同的条件下,深料斗的容积较大。

因此,相同型号的斗式提升机采用深料斗时,生产率较高。但斗型的选择主要依据物料特性和提升速度。一般,深料斗用于输送干燥、流散性好的物料,浅料斗用于提升潮湿、流散性不良的物料;提升速度较低时可用深料斗,提升速度较高时宜用浅料斗,这样有利于提高斗式提升机的生产率。

单位长度上料斗数量的多少,也会直接影响斗式提升机的生产率,同时对料斗的充填系数也有影响。从生产率计算公式可以看出,单位长度上料斗数量越多生产率越高;但另一方面,单位长度上料斗数量过多,又会降低料斗的充填系数,使生产率降低。

目前大多数斗式提升机采用提高提升速度、控制单位长度上的料斗数量,来保证斗式提升机的生产率。通常输送粉状、颗粒状物料,每米长度安装4~6个料斗;输送块状物料,每米长度上安装3~4个料斗,从实际使用效果来看,这样的布置是合理的。