斗式提升机和气力提升泵都是水泥厂常用的输送设备。斗式提升机是垂直方向进行输送的,输送载体是一个一个的提升机料斗,水泥厂常用的斗式提升机为NE板链斗式提升机样式,NSE板链提升机。气力提升泵则是靠气力输送,输送量大,布置随意。

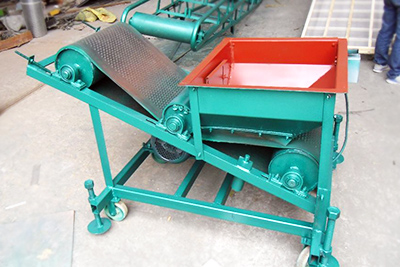

我厂3m×46.5m窑外分解窑生料气力提升装置是由80#罗茨风机和d1250×4515立式提升泵组成的气力提升输送系统。立式气力提升泵下面的防堵装置为d200mm厚度1mm的空心铝球及其支架构成。生产中,因铝球受风和物料的冲击作用,频繁地上下窜动,撞击在上部支架和下面托板上,因而产生变形、缩小或开裂,其中大部分是由d200mm缩小到直径约100mm的不规则球体。为了保证生产,就采取定期更换的办法,(一般在15天左右)但是,有时球坏得早些或未及时更换时就遇上了突然停电,这时,因罗茨风机突然停车,泵内的数t生料和坏了或经撞击变小了的铝球一下倒流下来,灌满风管,甚至窜到罗茨风机里,造成整个管路堵塞。这样就得拆下管道,用人工将管道清理后,再开风机吹通,不仅浪费了大量生料,而且造成环境污染。

为了解决这个问题,我们分析了气力泵的工作原理和铝球的工作状况,作用及其损坏原因,于89年底对该装置进行了改进。

改进后的机构起到了原设计便于气体流通又能在无气体作用下自行关闭的作用。

方案如下:

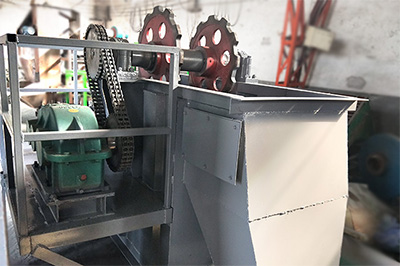

将原防堵装置的铝球及其支架拆除,重做一支架,在支架下托板中心开-200×200mm方孔,在方孔的对称两面,与托板垂直焊接两块底边为200mm,两底角分别为45°的等腰三角形钢板,在另外两对称面,分别用两块200×141.4m的钢板铰链联接在底板上,作为活动翻板。(为了使两块翻板在上部相交处结合严密,上部边须创成45°角)

该装置与原装置原理基本相同;在无气体作用的情况下,翻板靠自重落在两块三角形固定板的两个边上,形成封闭状态,阻住物料不能向下面流动;当罗茨风机送风时,气体将翻板吹起,气流顺利通过,(翻板吹起的力量及其能自重下落倾角应在焊接铰链时校准)形成工作状态。

此装置的翻板要么呈开启状态(送风时),要么呈关闭状态(停风时),没有原铝球装置的窜动情况,故翻板无机械磨损,几乎不要维修,生产中只须注意定期清理泵内的固体块状杂物,以免卡住翻板,造成失效。

我厂改进后一年多,遇到数十次突然停电也没有发生物料倒流情况,而且尽管泵内仍有数生料,也无须把生料放出,只须直接开启罗茨风机即可送料,使用一直正常。